3.事前調査と決定事項

3-1

事前調査外壁のおおよそのタイプをあらかじめ視野に入れておけば、次に何をすべきかが分かります。これが事前調査です。外壁が浮いていることは打音調査で判明します。そこで従来は、表面的な打音調査で浮面積を確認し、打ち込むアンカーピンの本数を決めます。次に、十分な調査も行わず、壁面の一部のみを斫(はつ)り、仕上げ部の厚さから、あるいは図面のみから、図面のない場合は監督者の経験値からピンの長さを決めます。これにより補修工事の見積価格が決定され、すべての施工がなされるものと安易に考えられてきました。

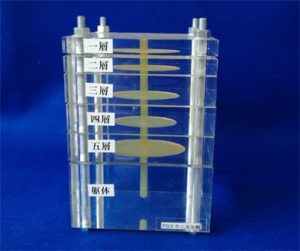

しかし表面積と一部の仕上げ部の調査だけでは外壁の浮補修工事の調査は不十分です。なぜなら外壁のタイプによっては、一~五層浮構造の剥離があり、部位によっては仕上げ面厚が異なります。したがいまして表面的な浮面積と同時に、コンクリートの劣化状況、タイルの厚み、モルタルの厚み、剥離層数といった壁面の内部構造をまず明確にしなければなりません。これを基にアンカーピンの長さ、ドリルの穿孔長が決定され、さらに1㎡当たりのアンカーピンの施工本数と施工ピッチ、エポキシ樹脂の注入量、そして最後に注入方法が決定されるのです。

具体的には、弊社による添付資料02「○○ビル 外壁内穿孔調査報告書」を参照してください。劣化状況、タイルの厚み、モルタルの厚み、剥離層数等は、この調査報告書を見てくだされば容易にお分かりになるはずです。したがいまして、ここでは事前に決定される調査段階での、1㎡当たりのアンカーピンの施工本数と施工ピッチ、エポキシ樹脂の注入量、その樹脂の特性、そして最後に注入方法についての根拠を、説明することにします。

3-2

1㎡当たりの施工本数と施工ピッチ 上記2で、大ざっぱなタイル・モルタル外壁の実例を示しましたが、通常、タイル張り仕上げ外壁には次の4工法が取り上げられます。すなわち1.パネル工法、2.PC板先付け工法、3.型枠先付け工法、4.手張り工法です。これらの4工法のうち、現在、多く使用されているのが、パネル工法、PC板先付け工法、型枠先付け工法の3工法で、これらの先付け工法を念頭に入れれば、一層浮き構造が一般的かもしれません。

しかし、これらの工法は昭和50年代以降に考案されたもので、それ以前の工法は手張り工法が一般的でした。この手張り工法では、モルタル及びタイルを構造体に固定するために、約30mm厚程の調整モルタル塗りが施されました。当時はまだ型枠精度に限界があり、壁面を均一化するため、調整モルタルが塗られたのです。したがいまして、同一面でありながら部位毎に厚が異なり、場所によっては60~70mm厚ものモルタルが塗られることもありました。

具体的にこの作業を見ていきますと、以下のような工程から、現在の外壁剥離問題が生じてしまいました。すなわち、専門施工者がモルタルを塗る場合、1回のモルタル塗り厚が約7mmであります。したがって上記のような60~70mm厚にするには9~10回の作業が必要です。ところが作業の合間に中断があった場合、先に塗った調整モルタルが乾燥により収縮してしまい、後に塗ったモルタルとの収縮速度が異なってしまうため、モルタル間に剥離が発生してしまうのです。この現象をドライ・アウトと呼びます。

その後、こうした問題以外に型枠の精度の高度化・作業の効率化なども手伝い、近年では特にマンションなどの施工方法では、1~3mm程度のモルタル厚の仕上げ部に直にタイルを張り付ける工法が一般化するようになりましたし、工場でタイルを先付けられる外壁も多くみられるようになりました。しかしながら、この精度の高い外壁の仕上げ部にすら、現実にはタイルの浮き問題が発生しており、その修繕方法が緊急を要する問題となっています。

なぜなら仕上げ部と躯体が剥離し、モルタルに亀裂が生じた場合、わずか1~3mmのズレが生じただけで、壁面が落下してしまう可能性があるからです。これに対し、例えば昔のように30mm程のモルタル厚があれば、30mmのズレが生じなければ外壁は落下することはありません。また、目視によってモルタルの亀裂を発見する場合でも、1~3mmのモルタルの亀裂を発見することは容易なことではなく、30mmもあれば、ズレが10mm移動しても、安全圏内で容易に亀裂を発見することができるでしょう。

したがいまして、1㎡の仕上げ部を十分に固定するアンカーピンの強度が確保されていさえすれば、モルタル厚が薄ければ薄いほど危険度が増すのですから、仕上げ面厚が薄ければ多くのアンカーピンで固定し、厚ければ打ち込むピンの本数を減らすことも可能となるのです。

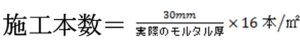

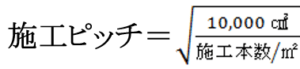

こうした仕上げ面厚を前提にしたアンカーピンの施工本数と施工ピッチの決定を問題にする議論は、我が国では見当たりませんので、弊社独自の基準を提示しようと思います。その際、モルタルの厚みは『左官工法 2008』(㈳日本左官業組合連合会技術資材研究開発委員会、平成20年)のモルタル厚が参考になると思われます。彼らによれば、モルタルの下塗り・中塗り・上塗りの仕上げ面厚は30mmです。また当初から『監理指針』(p.412)もこの仕上げ面厚を基準に16本/㎡と定めていますので、モルタル厚30mmを基準にピンの施工本数と施工ピッチの基準を定めていくことにします。

以上より弊社の基準は、仕上げ面厚30mm以上の外壁は16本/㎡で安全が確保されるものとし、30mm以下の外壁に対しては、施工するピンの本数/㎡を増やし、安全を確保することにしました。さらに浮部の指定部または狭幅部についても、同様の考え方をすべきものと考えます。

施工本数の算出方法―モルタル外壁とタイル外壁に対する

① モルタル厚30㎜以上の場合 16本/㎡

② モルタル厚30㎜以下の場合

指定部・狭幅部

<指定部>

③ 仕上げ面厚30㎜以上の場合 25本/㎡

④ 仕上げ面厚30㎜以下の場合

<狭幅部>

⑤ 仕上げ面厚30㎜以上の場合 200㎜ピッチ

⑥ 仕上げ面厚30㎜以下の場合

施工ピッチ表(16本/㎡の場合)

| 仕上げ面厚 | 施工本数 | 施工ピッチ | |

|---|---|---|---|

| 1 | 28mm以上~30mm未満 | 17本 | 24㎝ |

| 2 | 26~28mm | 18本 | 23㎝ |

| 3 | 24~26mm | 20本 | 22㎝ |

| 4 | 22~24mm | 22本 | 21㎝ |

| 5 | 20~22mm | 24本 | 20㎝ |

| 6 | 18~20mm | 27本 | 19㎝ |

| 7 | 16~18mm | 30本 | 18㎝ |

| 8 | 14~16mm | 34本 | 17㎝ |

| 9 | 12~14mm | 40本 | 15㎝ |

| 10 | 10~12mm | 48本 | 14㎝ |

施工ピッチのマーキング方法

3-3

エポキシ樹脂の注入量 エボキシ樹脂の注入量については、『監理指針』のアンカーピンニング部分エポキシ樹脂注入工法の欄で、「充填量25mlのエポキシ樹脂は、約30gに相当し、浮き代1.0mmで注入圧力による浮き部のはらみがないと仮定した場合、計算上約18cmの円形状に広がり16孔で浮き面積の40%が充填され…」(『監理指針』p.414)る、と記されています。したがいましてこれが全面に樹脂を注入されれば、アンカーピンニング全面エポキシ樹脂注入工法となります。 1㎡の仕上げ部に対し、1孔当たり樹脂を直径18㎝の円形状に広げ、さらに孔数が16孔で全体の40%が充填されるということは、エポキシ樹脂の接着強度が80kgf/㎠ですから、40%の部分充填で320 t/㎡、100%の全面充填で800 t/㎡の接着強度が確保されるということになります。

さらに、仕上げ部の厚さが10㎝であるなら、コンクリート比重2.3を前提にすれば、1㎡当たりの仕上げ部の重量は230kgfとなります。ここから部分エポキシ注入工法の接着強度は仕上げ部の重量の約1,391倍、全面で約3,478倍となります。230kgfの重量を固定するのに、その約1,000~3,000倍の倍率を設定するということに、いかなる意味があるのか判断に迷います。ましてこの樹脂の接着強度にステンレス鋼SUS304のアンカーピンを16本打ち込んで固定するのですから、この工法がきわめて強引な手法で設定されていることが分かります。

確かに固定強度は強ければ強いほど良いのかもしれませんが、それにも限界があります。際限のない安全率を求めるより重要なことは、適正な数値を設定することにあります。もしも適正な数値が設定できなければ、それは工法自体に欠陥があると判断せざるをえません。弊社は当工法における確実な樹脂注入方法とアンカーピンの固定方法を確立しており、仕上げ厚が厚かろうと薄かろうと、構造体の状況に応じて任意に安全率を設定することができますので、構造計算の観点から、安全な倍率を現場責任者に決定してもらう必要があります。従来からの過剰な設定慣行も鑑み、弊社は樹脂注入量の安全率を200~300倍に設定することを推奨します。以下、参考のため現場責任者が安全率を確定するための資料を提示します。これを表にした添付資料03「エポキシ樹脂注入表」も参考にしてください。

1.仕上げ厚とその重量

| 仕上げ厚 | 1㎡当たりの重量 |

|---|---|

| 1㎝ | 23kg |

| 2㎝ | 46kg |

| 3㎝ | 69kg |

| 4㎝ | 92kg |

| 5㎝ | 115kg |

| 6㎝ | 138kg |

| 7㎝ | 161kg |

| 8㎝ | 184kg |

| 9㎝ | 207kg |

| 10㎝ | 230k |

2.孔の体積(径5φ・3φ)

| 径 | 穿孔長(cm) | 体積(cc) |

|---|---|---|

| 6φ | 4 | 1.13 |

| 5 | 1.41 | |

| 6 | 1.70 | |

| 7 | 1.98 | |

| 8 | 2.26 | |

| 9 | 2.54 | |

| 10 | 2.83 | |

| 4φ | 2 | 0.25 |

| 3 | 0.38 | |

| 4 | 0.50 | |

| 5 | 0.63 | |

| 6 | 0.75 | |

| 7 | 0.88 |

3.ピンの体積

| 径 | 穿孔長(cm) | 体積(cc) |

|---|---|---|

| 5φ | 4 | 0.79 |

| 5 | 0.98 | |

| 6 | 1.18 | |

| 7 | 1.37 | |

| 8 | 1.57 | |

| 9 | 1.77 | |

| 10 | 1.96 | |

| 3φ | 2 | 0.14 |

| 3 | 0.21 | |

| 4 | 0.28 | |

| 5 | 0.35 | |

| 6 | 0.49 |

4.層の注入量:空隙1mm/注入器1ストローク(中・小型)1.5 cc

| 注入径 | 面積(㎠) | 注入量(cc) | ストローク数 | 接着強度(kgf) |

|---|---|---|---|---|

| 1 | 0.97 | 0.08 | 0.05 | 63 |

| 2 | 3.14 | 0.31 | 0.21 | 251 |

| 3 | 7.07 | 0.71 | 0.47 | 565 |

| 4 | 12.56 | 1.26 | 0.84 | 1005 |

| 5 | 19.63 | 1.96 | 1.31 | 1570 |

| 6 | 28.26 | 2.83 | 1.88 | 2261 |

| 7 | 38.47 | 3.85 | 2.56 | 3077 |

| 8 | 50.24 | 5.02 | 3.35 | 4019 |

| 9 | 63.59 | 6.36 | 4.24 | 5087 |

| 10 | 78.50 | 7.85 | 5.23 | 6280 |

| 11 | 94.99 | 9.50 | 6.33 | 7599 |

| 12 | 113.04 | 11.30 | 7.54 | 9043 |

| 13 | 132.67 | 13.27 | 8.84 | 10613 |

| 14 | 153.876 | 15.39 | 10.26 | 12309 |

| 15 | 176.63 | 17.66 | 11.78 | 14130 |

| 16 | 200.96 | 20.10 | 13.40 | 16077 |

| 17 | 226.87 | 22.69 | 15.12 | 18149 |

| 18 | 254.34 | 25.43 | 16.96 | 20347 |

エポキシ樹脂の接着強度 約80 kgf/㎠

*エポキシ樹脂の注入量は、各層への注入量に、孔の体積からピンの体積を引いた量を加えます。例 樹脂を2mmの剥離幅で直径5cmの円形状に広げ、接着強度を1500㎏/本にする場合 注入量=(剥離幅2mm×直径5cmの注入量)+(孔の体積-ピンの体積)

3-4

エポキシ樹脂の特性エポキシ樹脂を扱うに際し、特に注意しなければならない特性は、樹脂の接着強度とその粘性です。この特性を正確に把握しなければ、選定された樹脂自体が作業能率に大きな影響を与え、時には樹脂注入不良の原因ともなります。接着強度は製造元の性能表示から、現場責任者が判断し選定することができます。しかし樹脂の粘度の選定も、接着強度と並び重要な要因です。なぜなら空隙に樹脂を注入する場合、樹脂が垂れてしまっては接着効果がえられないからです。空隙部を埋めるために、おのずと現場責任者は、適正な形状を生成する粘度の樹脂を、剥離幅に応じて選定せねばなりません。この場合、正常な形状が円形であることを前提とするなら、以下のような粘度設定がえられます。

| 市販のエポキシ樹脂の粘度 | 剥離幅(mm) | |||||

|---|---|---|---|---|---|---|

| 0.5 | 1.0 | 1.5 | 2.0 | 4.0 | 6.0 | |

| 650CPS | 垂れ発生 | 垂れ発生 | 垂れ発生 | |||

| 10,000CPS | 円形を形成 | 円形を形成 | 円形を形成 | 垂れ発生 | ||

| 80,000CPS | 円形を形成 | 円形を形成 | 円形を形成 | 円形を形成 | 円形を形成 | 円形を形成 |

| 300,000CPS | 円形を形成 | 円形を形成 | 円形を形成 | 円形を形成 | 円形を形成 | 円形を形成 |

温度 25℃① 650CPS 0.5mmの剥離幅で樹脂の垂れが発生しているため、注入用樹脂として不適格② 10,000CPS 1.5mmの剥離幅で円の形状が変形しています。これは樹脂が垂れる前兆であるため、1mm以下の剥離幅に使用すべきです。③ 80,000CPS 剥離幅0.5~6.0mmまで、円滑に樹脂が注入されました。⑦ 300,000CPS 10mmの剥離幅に対しても円の形状が変形しませんでした。しかし300,000CPSは、剥離幅が小さくなるにしたがい、注入抵抗が大きくなるため、注入圧を高く加えると、共浮などの剥離の原因となります。以上から、注入用樹脂として③80,000CPSの樹脂が最も適正な粘度と判断されます。しかし剥離が0.3mm以下の場合、粘性抵抗が上がり注入が困難となるため、10,000CPSの使用が必要となります。 また、気温が低下する冬期は、推奨の80,000CPSでも粘性をまし、0.5mm以下の剥離幅ですら注入を困難にするため、気温に応じて10,000CPSを使用しなければなりません。

最後にエポキシ樹脂の特性として知っておかねばならぬ点があります。確かにエポキシ樹脂は、コンクリートに対する接着力が80kgf/㎠と優れた接着効果をもつため、標準的に使用されていますが、硬化剤として使用されるアミン類の毒性により、使用者が皮膚炎を発症する事例が上がっております。今後の課題として、人体への影響の少ない毒性の低い樹脂の開発が期待されます。その一助として、樹脂の際限のない接着強度を求めず、施工方法によって接着力を高めることが可能ならば、接着力を下げた毒性の少ない代替剤の採用も、可能なものと考えます。

3-5.注入方法

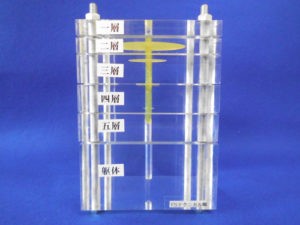

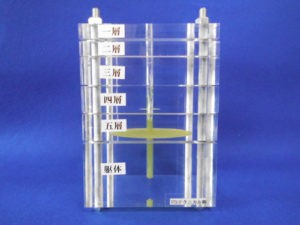

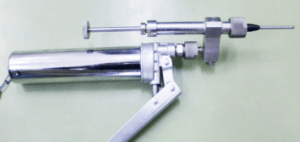

はじめて多層の空隙層に樹脂注入を可能にしたノズルが可動式多層空隙注入ノズルであり、他のノズルにおいては必ずや樹脂注入不良をともなうため、ここではこの可動式多層空隙注入ノズルの使用をもって樹脂の注入方法とすることにします。この検証については、添付資料04「FST工法における接着剤の注入拡がり状況の確認試験」(財団法人建材試験センター発行番号06A3444号、平成19年2月9日)を参照してください。他のノズルによる注入不良の原因については4-3を参照してください。

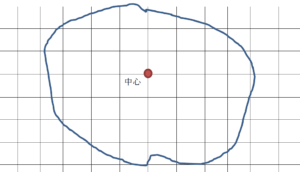

まず樹脂注入において、事前調査の段階で何層浮構造の注入方法を採用すべきかを、あらかじめ決定しておかねばなりません。そのためには、外壁の最も損傷のひどい部位を数か所選び、外壁の内部調査を行います。それが三層浮き構造の外壁であれば、注入方法は東西南北すべての外壁に三層浮き対応の方法をもって遂行します。 例えば別面の外壁に、選定された三層浮き樹脂注入方法に対し、一層浮きの異なった内部構造をもつ仕上げ面があったとします。この一層浮き構造の浮き代に三層浮き対応の樹脂を充填するのですから、一層浮き層には3倍量の樹脂が充填されるだけで、安全性は増すのみです。また、ノズル自体に注入圧を察知する設計が施されているため、共浮の原因となる強引な注入は回避されますので、過剰な充填は行われることがありません。

以上のことを前提に調査報告書から次の5項目を確認します。

① タイル厚

② モルタル厚

③ 剥離層の層数

④ 各層の剥離幅

⑤ 穿孔長 こ

れらの項目から樹脂の注入量、ノズルの停止位置、各停止位置での注入ガン機のストローク数が決定されます。

各層毎の注入方法

1) 剥離層のない孔の場合

A 注入ノズルを孔の最深部に突き当て、ノズルを静止させたまま最深部より樹脂を注入すると、開口部にエアー溜りができますので、シール部を緩め、エアーを逃がしてから、孔の開口部まで樹脂を充填し、ノズルをひきあげます。

B アンカーピンを刺しこむため、ピンと同体積の樹脂量が孔内に残存するようノズルの体積を調整しておかねばなりません。この調整がなければ、樹脂が孔外に溢れ出て、壁面を黄変させてしまいます。

2) 一層剥離の場合

C 孔の最深部にノズルを突き当て、ノズルの押し出し口の合成ゴム部で、孔の開口部を密封します。

D ノズルを静止したままガン機のハンドルを所定回数ストロークし、樹脂を注入して終了します。これで躯体埋め込み部と浮き部に樹脂が充填されます。

E 所定のストローク数が終了する前に、親指を添えたノズルの取っ手部に注入圧を感じたら、注入を終了します。ノズルは10気圧で自動的に戻るよう設計されていますので、ノズルの戻りによって過剰な注入が回避されます。

3) 二層剥離の場合

F 孔の最深部にノズルを付き当てて、Cの要領で開口部を密封し、ガン機のハンドルを所定の回数ストロークします。これでピンの躯体埋め込み部と下層に樹脂が注入されます。

G ノズルの取っ手を手前にまで引き上げ、ガン機のハンドルを所定の回数ストロークして終了します。これで上層が注入されます。

H 所定のストローク数が終了する前に、親指を添えたノズルの取っ手部に注入圧を感じたら、注入を終了します。

4) 三層剥離の場合

I 孔の最深部にノズルを付き当てて、2)Aの要領で開口部を密封し、ガン機のハンドルを所定の回数ストロークします。これでピンの躯体埋め込み部と下層に樹脂が注入されます。

J 中間剥離層の上部にノズルを移動させ、静止しながら所定の回数ストロークします。これで中間層に樹脂が注入されます。

K ノズルの取っ手を手前にまで引き上げ、所定の回数ストロークして終了します。これで上層が注入されます。

L所定のストローク数が終了する前に、親指を添えたノズルの取っ手部に注入圧を感じたら、注入を終了します。

5)三層剥離以上の場合 要領は三層剥離の方法に準じますが、複数の中間層は、下層から上層に向かって順次注入されねばなりません。また、所定のストローク数が終了する前に、親指を添えたノズルの取っ手部に注入圧を感じたら、剥離幅が狭いため全ての層に樹脂が行き渡ったものとして、作業を終了します。