4.使用機具

4-1.乾式振動ドリル

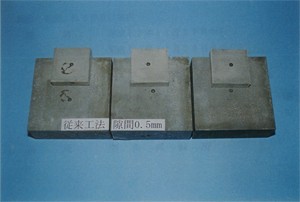

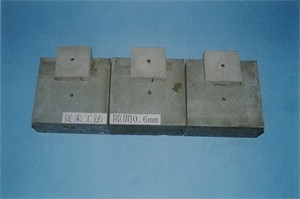

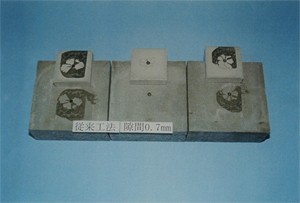

乾式振動ドリルは、ビル外壁に限らず、コンクリート構造物に古くから使用された歴史ある穿孔機として知られています。この機器の大きな特徴は、ドリル本体の先端に超硬刃を取り付け、2,000~3,000回/分の回転数で、対象物に40,000回/分以上の打撃を与えながら掘り進む機械構造をなすものです。そのためタイルなどの硬い素材やモルタル壁に使用すると、割れが発生します。また、仕上げ部の剥離層に対しては、0.7mm以下の剥離幅の浮き層に破砕した粉塵を詰まらせ、樹脂注入不良の第一の原因となっています。さらに、穿孔時の騒音は地下鉄の電車音に相当する80dBA以上であり、舞い上がる粉塵ですら住環境問題となっています。

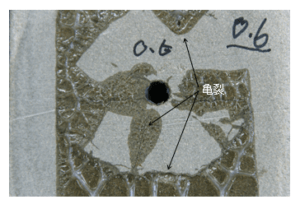

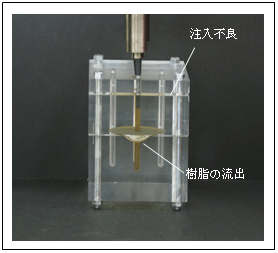

乾式振動ドリルによる粉塵詰まり状況

| ①0.5mm空隙 | ②0.6mm空隙 | ③0.7mm空隙 |

|---|---|---|

|

|

|

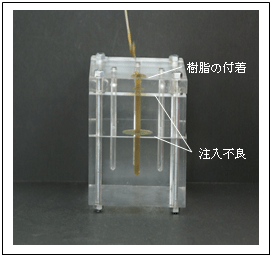

上記「③0.7mm空隙」への樹脂の注入では、ドリルの衝撃により試験体コンクリートの裏面が破砕され、その破砕された大きな隙間から樹脂が注入された結果が、花弁形未充填部の形成です。これを具体的に示す写真が「建材試験センター」の実験結果です。

モルタルの破損状況

|

|

|---|

以上から乾式振動ドリルの注入工法への使用は、『監理指針』において認められているにもかかわらず、現実には、タイル・モルタルの破損、剥離部への粉塵詰まりに対しては全く不適切なドリルであると結論付けられます。また、乾式振動ドリルに関する問題点を検証した 添付資料05「外壁改修工事における接着剤の注入状況の確認試験」(財団法人建材試験センター発行番号第07A2165号、平成19年11月16日)も参照してください。

4-2.湿式低振動・低騒音型ドリル

100~500φ等の大径のダイヤモンドビットを取り付けた湿式の穿孔機は古くから使用されていました。しかし3~6φの小径のダイヤモンドビットを取り付けた穿孔機には技術的課題が介在したため、注目され出したのもここ20年足らずの間のことといえます。最初に開発された5φの穿孔機の能力は、50mmを穿孔するのに、25~30孔/日の能力であったのに対し、20年後に弊社が開発したドリルは、当初の10倍以上の能力にまで改善されました。

湿式低振動・低騒音型ドリルには、乾式振動ドリルとは比較にならぬ優れた特徴があります。湿式であるがために、低振動・低騒音・無粉塵であることには違いありませんが、ピンニング工法において極めて重要な難題を解決したことにあります。すなわち、乾式振動ドリルにおいて決定的問題となっていた剥離層の粉塵詰まりをなくしたことです。これはダイヤモンドビットの穿孔刃に生じる摩擦熱を除くために使用される冷却液が、粉塵をその液体内に分散し、この液体をバキュームによって吸引してしまうため、剥離層の中に粉塵が残存することがなくなったからです。低振動・低騒音の検証については添付資料06「湿式低騒音ドリルT-20と振動ドリルの騒音測定比較」を、無粉塵については添付資料07「外壁改修工事における接着剤の注入状況の確認試験」(財団法人建材試験センター発行番号第07A2096号、平成19年11月16日)を参照してください。

湿式ドリルの中には、バキュームを使用せず、冷却液を吸引しないタイプの湿式ドリルもあります。この場合には、冷却液が粉塵と共に孔内部に残存するため、残存冷却液が樹脂の接着不良の原因となります。冬期においては、弊社においてすら乾燥状況に留意しなければならぬのであるから、バキュームを使わず乾燥状況に留意しない湿式ドリルは、湿式の課題点を解決できぬ、不適切な未開発ドリルと結論できます。

冬期において乾燥状況が悪い場合には、冷却液をアルコール成分と合成させ、それを冷却液とする必要があります。また、あまりにも外気が低い場合には、現場の状況に合わせて乾燥を促進させる必要があります。弊社においては、アルコール合成の濃度を50%まで引き上げる等しております。

4-3.注入器具―ノズルについて

アンカーピンニング部分エポキシ樹脂注入工法を施工するにあたり、現在、四種類のノズルが使用されています。可動式多層空隙注入ノズルについては、すでに本稿「3-4」で触れたので、ここでは説明を省略します。その他の三種類のノズルについては、正式名称がないため、以下の名称をもって紹介することにします。

一つは、先端がとがった約10cm程の棒状のノズルで、穿孔穴の開口部より樹脂を注入するため、開口部注入ノズルと呼ぶことにします。もう一つのノズルは、穿孔穴より細いストロー状のノズルで、穿孔穴の底部から樹脂を注入するため、底部注入ノズルと呼びます。最後に、底部注入ノズルと同様、穿孔穴より細いノズルで、穿孔穴の最深部から樹脂を注入するため、最深部注入ノズルと呼ぶことにします。

ここで「底部」・「最深部」という言葉の使い分けをしましたが、底部注入ノズルが穿孔穴の最深部に15~25mm程の一定の空間を設けて樹脂注入を開始する設計であるのに対し、最深部注入ノズルは、空間を設けず、孔の最深部にノズルを突き当ててから樹脂を注入することからとった名称です。したがって「3-4」で紹介したノズルはこの最深部注入ノズルの部類に属します。ただこの最深部注入ノズルと可動式多層空隙ノズルとの相違を述べれば、前者はたんなる棒状のノズルであるのに対し、後者はノズルの長さを自由に伸縮する点に違いがあります。

また、『監理指針』では、「エポキシ樹脂の充填に当たっては、穿孔された直径より細い充填用ノズルを用い、その先端を孔内最深部まで挿入した後、ノズルを手前に引きながら行う。短いノズルを穿孔表面に当ててエポキシ樹脂の充填を行っても穿孔内に空気が残存しているので、孔内にエポキシ樹脂の未充填部が生じ、アンカーピンの接着固定が不十分になる。」(『監理指針』p.414)として、最深部注入ノズルの指定が明記されています。

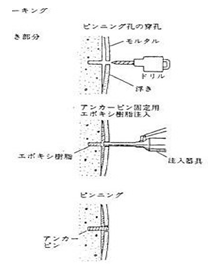

現在の『監理指針』は明確に樹脂注入ノズルの最大の問題であるエアー問題を把握しているにもかかわらず、同著p.413において左記のような開口部注入ノズルの図解を掲載したり、乾式振動ドリルの使用を容認する点で、読者はノズルとドリルの選択に混乱をきたすに相違ないでしょう。したがいまして以下では、開口部注入ノズル、底部注入ノズル、最深部注入ノズルの効果と欠点を述べ、さらに『監理指針』の至らぬ点も指摘しておきましょう。

現在の『監理指針』は明確に樹脂注入ノズルの最大の問題であるエアー問題を把握しているにもかかわらず、同著p.413において左記のような開口部注入ノズルの図解を掲載したり、乾式振動ドリルの使用を容認する点で、読者はノズルとドリルの選択に混乱をきたすに相違ないでしょう。したがいまして以下では、開口部注入ノズル、底部注入ノズル、最深部注入ノズルの効果と欠点を述べ、さらに『監理指針』の至らぬ点も指摘しておきましょう。

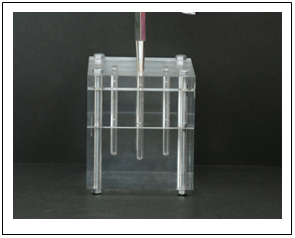

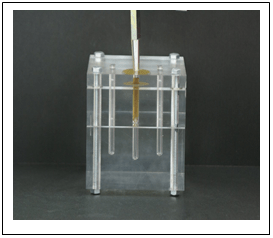

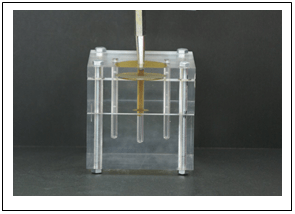

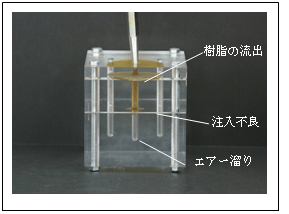

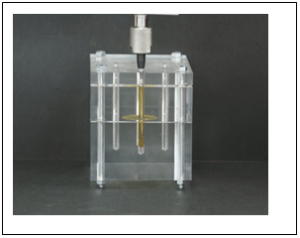

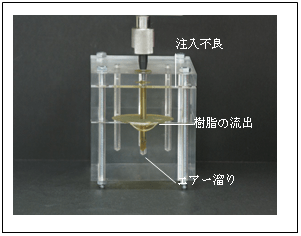

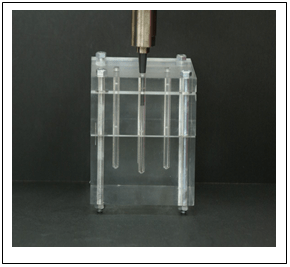

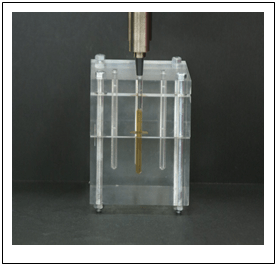

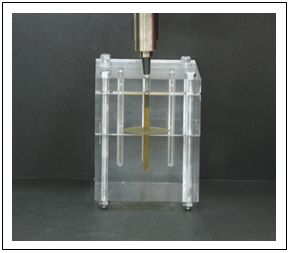

まず各ノズルの特性を説明するにあたって、仮想の透明プレートを用いて二層剥離状態を作り、上部の浮幅を2mm、下層を1mmに設定してみました。樹脂の注入はプレートから樹脂が流出した時点で、注入を終了しました。

開口部注入ノズルによる注入

| A 開口部へのノズルの設定 | B 注入開始 |

|---|---|

|

|

| C 注入 | D 注入完了 |

|

|

開口部注入ノズルでは、下層の剥離層とピンの躯体埋め込み部に樹脂注入不良が生じています。これは開口部側から樹脂を注入したため、注入圧力の最も影響を受ける手前の二層部にのみ注入され、下層部には注入されません。躯体埋め込み部は樹脂で塞がれているため、樹脂注入不良が生じます。したがいまして躯体埋め込み部と下層の剥離層の樹脂注入不良により、アンカーピンを差し込んでも、その固定力は確保されません。

底部注入ノズルによる注入

| A 底部へのノズルの設定 | B 注入開始 |

|---|---|

|

|

| C 注入 | D 注入完了 |

|

|

底部注入ノズルでは、上層の剥離層に樹脂注入不良が生じています。これは開口部注入ノズルと逆の現象です。底部から樹脂を注入すれば躯体埋め込み部からの反発から樹脂が下層の剥離層に流出し、注入圧力の影響を受ける下層部に樹脂が拡がり、手前の層には樹脂が注入されません。またノズルの先端が最深部に到達していないため、エアー溜りが発生します。

最深部注入ノズルによる注入

| A 最深部へのノズルの設定 | B 注入開始 |

|---|---|

|

|

| C 注入 | D 注入完了 |

|

|

状況は底部注入ノズルに近似していますが、しかし躯体埋め込み部のエアー溜りの問題のみが解決されました。これにより、意匠上の問題としてのピンの戻りは生じなくなりましたが、上層の剥離層の落下は避けられません。 ここで注意しておかねばならないことは、『監理指針』に従った最深部注入ノズルとして、全ての空隙層に樹脂が注入されるかのようなセールスが出回っていることです。この場合のセールス方法として、仮想空隙プレートを用い、下層の空隙幅を0.1~0.2mmに狭く設定し、上層の空隙に樹脂が広がるようにしたセールスです。

外壁の内部の空隙構造は種々多様である以上、すべての状況に対応する樹脂注入が求められているのですから、最深部注入ノズルが唯一可能とする状況のみをもって、注入原理を明らかにせぬまま全ての空隙に樹脂が注入されるというのは誤りです。特に最深部注入ノズルの注入不良は、原理的に、一層浮き以上の構造において顕著に注入不良が現れます。

『監理指針』の注入方法

| A 開口部へのノズルの設定 | B 注入開始 |

|---|---|

|

|

| C 注入 | D 注入完了 |

|

|

状況は底部注入ノズルに近似していますが、しかし躯体埋め込み部のエアー溜りの問題のみが解決されました。これにより、意匠上の問題としてのピンの戻りは生じなくなりましたが、上層の剥離層の落下は避けられません。 ここで注意しておかねばならないことは、『監理指針』に従った最深部注入ノズルとして、全ての空隙層に樹脂が注入されるかのようなセールスが出回っていることです。この場合のセールス方法として、仮想空隙プレートを用い、下層の空隙幅を0.1~0.2mmに狭く設定し、上層の空隙に樹脂が広がるようにしたセールスです。

外壁の内部の空隙構造は種々多様である以上、すべての状況に対応する樹脂注入が求められているのですから、最深部注入ノズルが唯一可能とする状況のみをもって、注入原理を明らかにせぬまま全ての空隙に樹脂が注入されるというのは誤りです。特に最深部注入ノズルの注入不良は、原理的に、一層浮き以上の構造において顕著に注入不良が現れます。

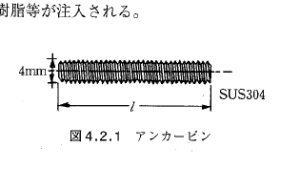

4-4. アンカーピンについて ―丸棒状全ネジ切ピンとキャップ付き全ネジ切ピンとの相違―

丸棒状全ネジ切ピン

|

|

|---|

『監理指針』の注入方法

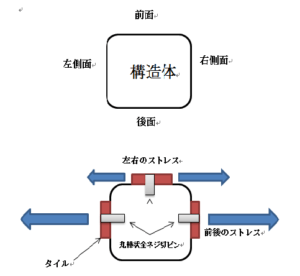

『監理指針』(p.361)において、「アンカーピンの材質・形状は特記により、特記がない場合は、材質はステンレス鋼SUS304とし、…呼び径4mmの丸棒で全ネジ切り加工がなされたものとする」、としています。ここにおいて丸棒状全ネジ切ピンの形状を、上記「4-3」の「『監理指針』の注入方法 D注入完了」の樹脂注入不良の状況と重ね合わせてみると、きわめて大きな問題に気付きます。

もしもこうした樹脂注入不良の状態で地震等による左右の揺れが発生した場合、前後の壁面には左右のストレスが負荷され、横の壁面には前後のストレスがかかります。この前後のストレスを受ける仕上げ面は、「4-3」の「『監理指針』の注入方法 D注入完了」において、穿孔穴と下層の剥離層にわずかに樹脂が注入されただけの樹脂注入不良状況があったのですから、仕上げ部は躯体部に接着固定されたアンカーピンから抜け落ちる危険性があるのです。したがってこれを回避するには、丸棒状全ネジ切ピンに剥落防止対策の設計を加える以外に方法はありません。

もしもこうした樹脂注入不良の状態で地震等による左右の揺れが発生した場合、前後の壁面には左右のストレスが負荷され、横の壁面には前後のストレスがかかります。この前後のストレスを受ける仕上げ面は、「4-3」の「『監理指針』の注入方法 D注入完了」において、穿孔穴と下層の剥離層にわずかに樹脂が注入されただけの樹脂注入不良状況があったのですから、仕上げ部は躯体部に接着固定されたアンカーピンから抜け落ちる危険性があるのです。したがってこれを回避するには、丸棒状全ネジ切ピンに剥落防止対策の設計を加える以外に方法はありません。

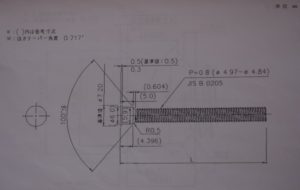

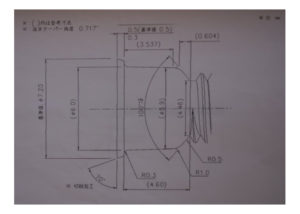

キャップ付き全ネジ切ピン

|

|

|---|

落下防止設計として、左記のようなキャップを付ける必要があります。このキャップ部は、全ネジピンに捩じ込んで取り付けるようなものでなく、ステンレス鋼の全ネジ部と一体化しています。そのためキャップ部の変形強度は300kg以上となり、これを1㎡に16本打ち込めば、確実に5 t.以上の固定力を持つことになります。

これにたいし全ネジ切ピンに真鍮製のキャップをはめ込むアンカーピンもあります。材質上、これは青錆びが発生したり、強度が著しく低下するという問題が発生します。確かに製造会社の形状によって異なるでしょうが、例えば弊社確認試験の結果からは、真鍮製のキャップはわずか30~90kgで一瞬にして破断されています。しかし一体型で製造されたステンレス製キャップは、300kg程で変形し強度を低下させるものの、保持力は維持され続けるという優位性があります。こうした強度についての詳細は、以下の試験結果を参考にしてください。

FST工法用ピンにおけるネック部分の強さ試験結果

| 種 類 | 番 号 | 引抜き最大荷重 kN | 破 壊 状 況 |

|---|---|---|---|

| M5 | 1 | 3.66 | 3本ともキャップ部分が変形し、引張りジグの穴から抜けた |

| 2 | 3.66 | ||

| 3 | 3.75 | ||

| 平 均 | 3.69 | ||

| M3 | 1 | 3.00 | 3本ともネジ部の破断 |

| 2 | 2.96 | ||

| 3 | 3.02 | ||

| 平 均 | 2.99 | ||

| 備 考:試験後の状況を写真―2及び写真―3に示す。 | |||

<補足:剪断引張り・引抜き試験結果>

試験体名称: コンクリート平板に施工された壁面固定用ピンの剪断引張り試験

剪断引張り試験結果

| 種 類 | 番 号 | 剪断引張り最大荷重 kN | 破 壊 状 況 |

|---|---|---|---|

| M5 | 1 | 5.68 | ピンの破断 |

| 2 | 5.88 | ピンの破断 | |

| 3 | 5.92 | ピンの破断 | |

| 平 均 | 5.83 | – | |

| M3 | 1 | 2.40 | ピンの破断 |

| 2 | 2.12 | ピンの破断 | |

| 3 | 2.17 | ピンの破断 | |

| 平 均 | 2.23 | – |

*堀の深さ 30㎜

コンクリート平板に施工されたピンの引抜き試験

引抜き試験結果

| 種 類 | 番 号 | 引抜き最大荷重 kN | 破 壊 状 況 |

|---|---|---|---|

| M5 | 1 | 7.76 | ピンの抜け |

| 2 | 7.58 | ピンの抜け | |

| 3 | 7.56 | ピンの抜け | |

| 平 均 | 7.63 | – | |

| M3 | 1 | 3.15 | ピンの抜け |

| 2 | 3.12 | ピンの抜け | |

| 3 | 3.05 | ピンの抜け | |

| 平 均 | 3.11 | – |

*堀の深さ M5:30㎜、M3:20㎜