5.外壁剥離問題に対する近時の対策01 – 注入口付アンカーピン

5-1.

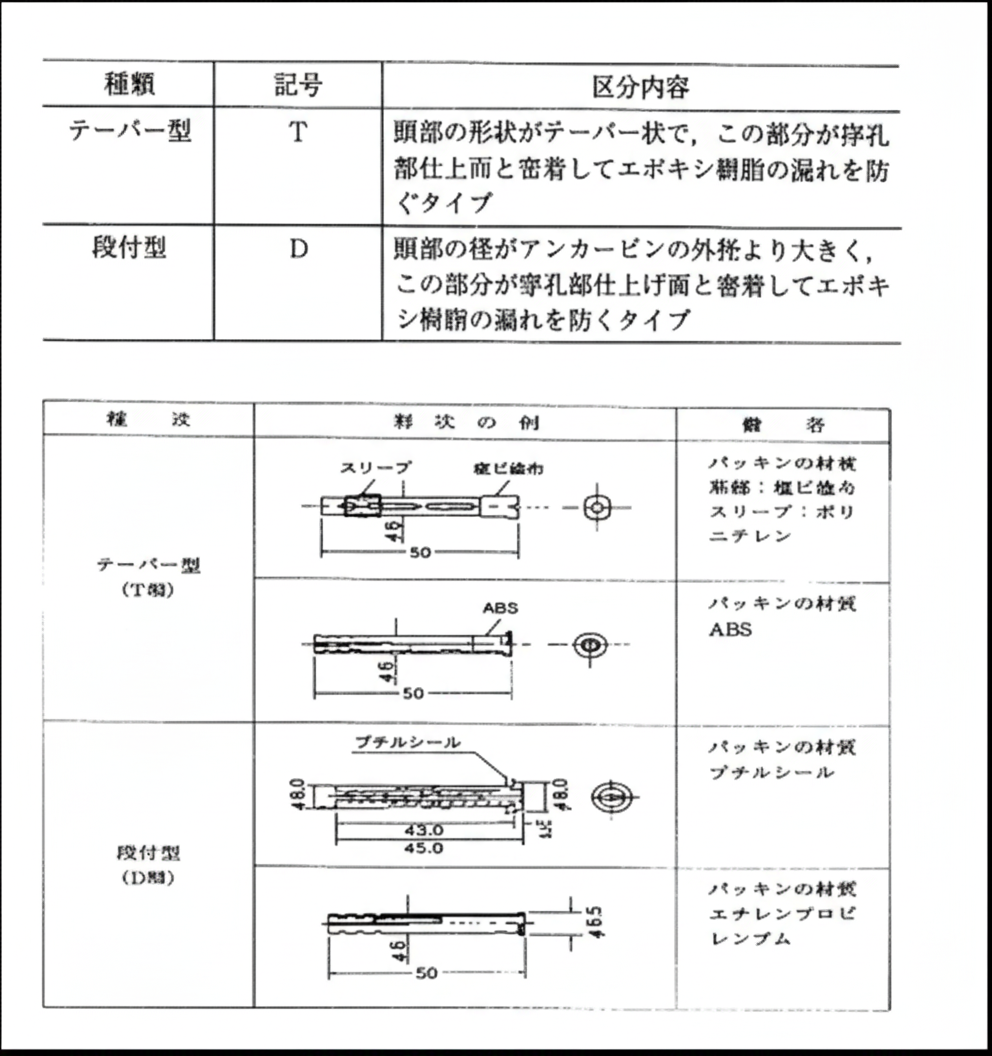

『建築改修工事監理指針』における矛盾 ピンニング工法における調査方法、穿孔機、樹脂注入ノズル、アンカーピンの全てにおいて、従来の技術は樹脂注入不良を引き起こす要因をもっていました。しかしながら、ここで述べてきた方法と機具を使用すれば、完全とまでは言えないでしょうが、それに近い状態に到達したものと思われます。 しかし当該業界の対応として、一部において、従来のピンニング工法にはあまりに多くの問題が累積されていたため、この工法を廃止しようとする動きも見受けられるようになりました。確かにこの問題意識は正当なものでありますが、その対応が外壁の内部構造に視点を置いた改善策ではなく、仮工事のように、一時的な危険防止対策となっています。この点を理解していただくため、以下、注入口付アンカーピンと「カバーリング工法」とについて述べていくことにします。 用語上の問題から、劣化・損傷した外壁をシートやネットで覆う工法を総称的に「カバーリング工法」と呼ぶことにし、このネットを固定する補助部材として使用されるのが注入口付アンカーピンです。注入口付アンカーピンの用途は広く、外壁にネットを固定するだけでなく、タイル・モルタルの剥落防止部材としても採用が認められています。その一例を『監理指針』から引用してみます。

「従来、本工法(「アンカーピンニング部分(全面)エポキシ樹脂注入工法」著者挿入)に用いられるアンカーピンは、…(中略)…ていたが、近年モルタルやタイルの浮きを機械的に固定すると同時にエポキシ樹脂を注入できる特殊な注入口付アンカーピンを使用する工法が急激に普及してきた。注入口付アンカーピンニングエポキシ樹脂注入工法は、単位面積あたりの穿孔数が少なくなるので穿孔時に発生する騒音や穿孔手間が軽減される。また、樹脂注入の際の圧力でモルタル層が浮き上がるのを防ぐアンカー効果があるので、エポキシ樹脂がまんべんなく均一に注入できる工法である。 アンカーピンニングエポキシ樹脂注入工法は、エポキシ樹脂の接着力のみでピンのアンカー効果が得られるので、万一注入不足やエポキシ樹脂の硬化不良が生じたときに Save は補修効果が得られない。一方、注入口付アンカーピンニングエポキシ樹脂注入工法は、エポキシ樹脂を注入しなくても注入口付アンカーピンの機械的なアンカー効果でモルタルの剥落防止効果がある。しかし、ピン打ちの箇所でモルタルにひび割れが発生し破断した場合は、機械的なアンカー効果はゼロになるのでエポキシ樹脂の注入は不可欠である。」(『監理指針』p.403) *_____は著者による

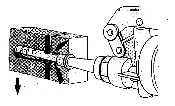

この引用文から分かるように、注入口付アンカーピンは、アンカーピンニング部分(全面)エポキシ樹脂注入工法との比較から、穿孔数の減少から生じる騒音の軽減と穿孔作業の効率化、樹脂の注入圧の問題から生じる共浮、樹脂注入不良に対するアンカーの機械固定効果が優位性と認識され、現在、広く採用されるにいたったとされています。このアンカーピンの施工工程を表記すると、以下のようになります。

| 『監理指針』施工方法(p.417) | 施工方法の問題点 |

|---|---|

|

|

|

|

|

|

|

|

|

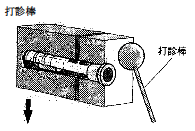

ハンマーの打撃により仕上げ部の割れ・欠けが拡大し、剥離層は閉じてしまう。キャップ径が小さければ仕上げ部内にめり込む。(「黒色」は遮断された空隙) ハンマーの打撃により仕上げ部の割れ・欠けが拡大し、剥離層は閉じてしまう。キャップ径が小さければ仕上げ部内にめり込む。(「黒色」は遮断された空隙) |

|

|

|

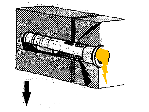

穿孔穴は、粉塵詰まりと剥離層の遮断により、密閉された単一孔となります。また、樹脂注入は開口部注入のため、空気圧により樹脂の戻りが発生します。したがいまして、注入口付きアンカーピンの躯体への固定強度は、樹脂注入不良のため、機械固定のみとなります。 穿孔穴は、粉塵詰まりと剥離層の遮断により、密閉された単一孔となります。また、樹脂注入は開口部注入のため、空気圧により樹脂の戻りが発生します。したがいまして、注入口付きアンカーピンの躯体への固定強度は、樹脂注入不良のため、機械固定のみとなります。 |

|

溢れた樹脂は壁面を黄変させます。 溢れた樹脂は壁面を黄変させます。 |

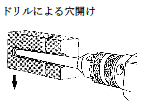

本稿「4-1乾式振動ドリル」で示した通り、注入口付アンカーピンの施工にあたっても、乾式振動ドリルの使用は剥離層への粉塵詰まり、モルタルの破砕、樹脂注入不良の点で不適切です。当該工法の実態は、上記「施工方法の問題点」に示されています。この意味で、注入口付アンカーピンの機能上の性能を議論する前に、施工方法自体に問題が内在しているといえるでしょう。

また『監理指針』の解説にも、相矛盾する論述が散見されます。すなわち、注入口付アンカーピンの機能に焦点を絞り優位性を考慮した場合、機械的アンカー効果が最大の特徴となります。しかし『監理指針』では、「ピン打ちの箇所でモルタルにひび割れが発生し破断した場合は、機械的なアンカー効果はゼロになるのでエポキシ樹脂の注入は不可欠」(『監理指針』p.403)とされています。ここにおいて樹脂注入不良には注入口付アンカーピンの機械固定効果を、機械固定効果の無効にはアンカーピンニング部分(全面)エポキシ樹脂注入方法の接着固定効果を期待するというのですから、『監理指針』は何故樹脂注入不良が発生し、またモルタルに何故ひび割れが生じるかの基本的問題を未解決のまま放置しています。論述の矛盾の原因はここにあります。

5-2.注入口付アンカーピンの構造上の問題点

『監理指針』pp.362-363

注入口付アンカーピンの種類とその形状については上記の表を見れば分かりますので、ここでは、典型例をもってこのアンカー一般の構造上の問題点を、以下で考えてみることにします。

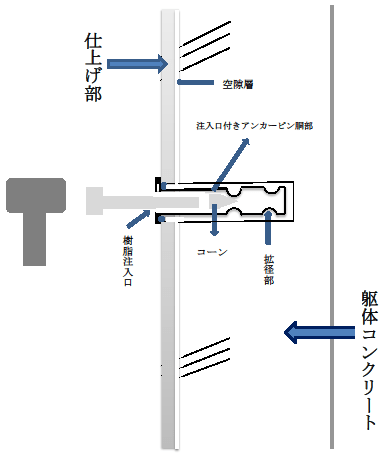

モルタル壁

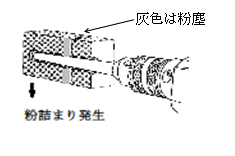

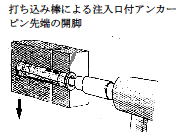

注入口付アンカーピンのこのモルタル壁に対する施工上の構造図から分かるように、ハンマーによって打ち込み棒を打ち込むと、コーンは拡径部に接触します。拡径部とアンカーピン本体が一体化されているため、注入口付アンカーピンは穿孔穴の底部へと押し込まれると同時に、アンカーの頭部によって仕上げ部が閉ざされます。ハンマーの穿孔穴の底部に向かう打撃力は、アンカー頭部を仕上げ部に激突させ、仕上げ部が割れると同時に、内部の空隙層をも塞いでしまいます。これにより空隙層への樹脂注入が困難となります。

この原因は穿孔穴の深さに起因しています。なぜなら穿孔刃は摩耗するため、アンカー長よりも深く掘り進まなければならなく、そのため余分な埋め込み部が、ハンマーの打撃によってアンカーの頭部を押し込み、仕上げ部を破砕するのです。具体的にいえば、頭部のシール部を穿孔穴の開口部に密着させるため、「アンカー長+5mm」の穿孔長を最低でも確保しておかねばならぬことから設計された空間が、破断の原因を作っているのです。

ここで注意しておかねばならぬのは、穿孔刃の摩耗率です。なぜなら『監理指針』(p.458)に示された湿式ドリル「システムA」及び「システムB」のダイヤモンドの穿孔刃は、径6.5φ、長さ8mmです。ダイヤモンドの穿孔刃は、使い始めの長さが8mmであっても、最後には0mmにまで摩耗しますから、規定の5mmの深さを維持しようとすれば、穿孔長は最低でも「注入口付アンカーピンの長さ+5mm+8mm」に設定しておかねばなりません。したがいましてこの13mm(=5mm+8mm)という余分な空間が、仕上げ部の破損をさらに増大させてしまうのです。

これを改善する方法があるのでしょうか。湿式ドリルにおいて、上記のダイヤモンド刃1ビットが50穴の穿孔能力をもつとすれば、1穴当たりの摩耗は0.16mmとなります。したがって2穴目には0.16mm×2、3穴目には0.16mm×3、4穴目0.16mm×4…と、正確に1穴毎に穿孔を調整していかねばなりません。これに対し、調整をせずにダイヤモンドの穿孔刃を使い続けるならば、穿孔刃は最後の8mmまで摩耗しますので、最後の注入口付アンカーピンは、仕上げ面より3mm突出することになります。現在の湿式ドリルでは、これをコントロールすることが不可能であるだけでなく、注入口付アンカーピン自体も用をなさぬものと、判断されてしまうでしょう。

これに対し乾式振動ドリルにおける超硬刃は、ダイヤモンドの穿孔刃に比べ、相対的に摩耗度が小さいため、規定の5mmに適合するように思われますが、既に本稿「4‐1」で触れたように、現実には、乾式振動ドリルは空隙部への粉塵詰まりとモルタルの裏面の破損の問題を何も解決していません。こうした矛盾点があるにもかかわらず、『監理指針』(p.458)では、「無振動ドリル(=「湿式ドリル」著者挿入)を使用した手順は、図4.4.7(=「乾式振動ドリルの施工図」著者挿入)に準ずる」とし、本来、異なる条件下にある機種を、乾式振動ドリルの条件に強引に当てはめています(「図4.4.7」については『監理指針』p.417及び本稿「5-1」の図参照)。したがって、『監理指針』の著者は穿孔機への正確な認識を欠いているといわざるをえません。

このため『監理指針』は常に乾式振動ドリルと湿式ドリルとの併用を認めるのですが、弊社にとっては乾式振動ドリルにせよ、湿式ドリルにせよ、穿孔機によっては現在の注入口付アンカーピンの問題を解決することができないものと考えています。ただしこの場合、上記に述べたように、粉塵詰まりを始めとする多くの問題を誘因する乾式振動ドリルは決して認められません。したがって湿式ドリルの13mmの余分な埋め込み深さを前提とした、現行の注入口付アンカーピンによる強引な打ち込みによる破壊を回避する、注入口付アンカーピンの新たな設計を考える必要があるものと考えています。新設計の注入口付アンカーピンについては本稿「5-3」を参照してください。

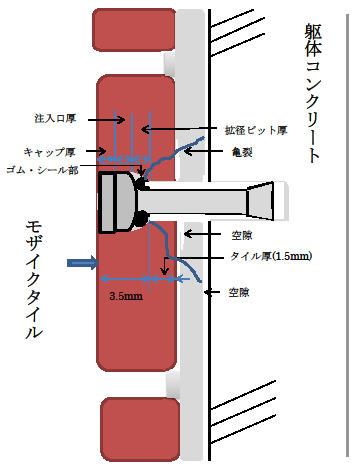

上記の説明は特にモルタル部に該当する問題でありましたが、直接、タイルを穿孔し、注入口付アンカーピンを使用する場合には、さらに美観の点から始まり、危険な問題へと発展します。なぜなら、注入口付アンカーピンをタイルに使用する場合、アンカーの頭部を表面に突出させてしまっては、おおいに美観が損なわれます。そのため頭部をタイルの中に埋め込み、さらに頭部の中空部にタイル表面と同系色のキャップをはめ込みます。これは美観の点においては望ましいのですが、安全性の観点から以下のような問題がここに生じます。

タイル壁

すなわちアンカー頭部をタイルに埋め込むためには、アンカー自体を埋め込むための穿孔穴用切削刃とは別の、球状のダイヤモンドビットのような穿孔刃を使用しなければなりません。その際アンカーの注(ちゅう)入口(にゅうぐち)を埋め込むために約1~1.5mm、キャップ厚のために約1mm、合わせて約2.5mm程度タイル表面を切削しなければなりません。さらに穿孔刃の先端が球状か、なだらかな曲線状の刃形に形成されているため、タイルを3.5mm程度まで切削しなければ、注入口(ちゅうにゅうぐち)とキャップ厚を埋め込む2.5mmの穿孔穴は形成されません。

したがいましてモザイクタイルでは、「蟻あし」ないし「裏あし」を除いたタイル厚は6mmですから、わずか1.5mmのタイル厚でモザイクタイルが保持されることになります。この意味で、タイル厚の約70%が削り取られるモザイクタイルでは、注入口付アンカーピンを使用する外壁改修は、非常に危険なものとなります。 他方、小口平タイル(108mm×60mm)は、蟻あしを除いても、厚さが11mmで、全体の約32%が削られるだけであるから、ほどほどの強度が確保されるものと考えられます。しかしこれは上記の施工条件が厳格に行われることが前提となっており、現実にミリ単位で穿孔穴口の切削作業を管理するのは、非常に困難なことです。

以上から従来の注入口付アンカーピンを外壁に使用する場合、①振動ドリルの使用はモルタル・タイルの破砕、樹脂注入不良等の原因となるため、湿式ドリルを使用すべきであること、②ハンマーによる打ち込み棒の打撃を回避するため、注入口付アンカーピンの注入口(ちゅうにゅうぐち)を外壁内部に埋め込まず、たとえ意匠性が損なわれても、注入口を外壁の外に露出させることが重要だと思われます。

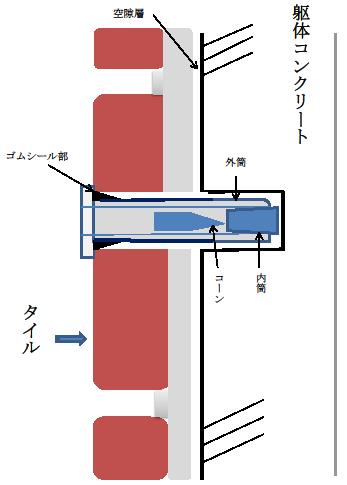

5-3.打撃を回避するための対策内筒拡張型注入口付アンカーピン(「Non Break Anchor」)

注入口付アンカーピンを構造上の観点から見た場合、ハンマーによる埋め込み棒の打撃によって、モルタル等の下地部を破壊してしまうことが従来アンカーの最大の問題となっていました。この問題を解決するために、上記のような注入口付アンカーピンを開発してみました。

従来の構造では、本稿5-2で見たように、拡径部とアンカー本体が一体化されているため、最深部へ向かうコーンが拡径部と接触し、アンカー本体もろとも最深部へ押し込まれ、仕上げ部の割れと、空隙層の閉塞を引き起こしていました。

これに対し、上記「内筒拡張型注入口付アンカーピン」の図に見られるように、拡径部とアンカー本体を分離すれば、こうした問題は生じません。すなわち、ハンマーによってコーンが打ち込まれると、コーンは前進して内筒を押し下げます。内筒はアンカー本体の外筒と一体化されていないため、内筒のみが穿孔穴の最深部へ押し下げられます。内筒は穿孔穴の底部に突き当たると拡径し、外筒内面をグリップする構造となっています。

この改善により、『監理指針』(p.403)にいわれるような乾式振動ドリルの破断によるアンカーの機械固定効果の無効化は、回避されることになります。また、施工方法において、湿式ドリルを使用するならば、樹脂注入がたとえ限定的であれ、確実に注入可能な状態に変わり、注入口付アンカーピンの安全性が、飛躍的に向上するものと思われます。 以上の注入口付アンカーピンの検証として、従来型注入口付アンカーピンによる仕上げ部の破壊と、非破壊アンカーピンの比較については、添付資料08「注入口付アンカーピンの性能試験」(一般財団法人建材試験センター発行番号第13A3832号、平成26年2月24日)を、非破壊アンカーピンの注入状況似ついては、添付資料09「注入口付アンカーピンの性能試験」(一般財団法人建材試験センター発行番号第14A0158号、平成26年5月15日)を参照してください。